环 保趋势下的纸箱制造:可降解材料与绿色印刷技术

一、可降解材料:重构纸箱生态链

传统纸箱依赖石油基塑料涂层或化学纤维增强,导致回收难度大、降解周期长。而生物基材料与天 然纤维的融合,为纸箱制造提供了环 保替代方案。

生物降解塑料的突破:聚乳酸(PLA)、淀粉基复合材料等生物降解塑料,通过微生物作用可在180天内完 全分解为水和二氧化碳。例如,江门市新会区雄润纸制品有限公司推出的PLA涂层纸箱,在保持防潮性能的同时,降解率较传统PE涂层提升80%。此类材料已应用于食品、医药等高要求领域,满足欧 盟EN13432降解标准。

天 然纤维的循环利用:再 生纸浆与农业废弃物(如甘蔗渣、稻壳)的混合使用,显著降低对原生木材的依赖。数据显示,采用再 生纸浆的纸箱生产能耗可减少60%,碳排放降低45%。部分企业通过纳米技术改良纤维结构,使再 生纸箱的抗压强度达到传统产品的90%以上。

智能化设计的减量效应:结合大数据分析与AI算法,纸箱尺寸优化技术可减少15%-20%的材料浪费。例如,某物流企业通过智能匹配系统,将标准纸箱利用率从72%提升至89%,年节约纸张相当于减少砍伐2.3万棵成年树木。

二、绿色印刷技术:从源头减少污染

印刷环节占纸箱生产总能耗的35%以上,且传统油墨含重金属和挥发性有机物(VOCs)。绿色印刷技术的推广,实现了从制版到后加工的全流程减碳。

柔性版印刷的崛起:柔性版印刷采用水性油墨,VOCs排放量较溶剂型胶印降低98%。其网纹辊传墨系统可确保墨色一致性,减少10%-15%的油墨消耗。例如,某包装企业通过柔性版替代胶印,年减少有机溶剂使用120吨,同时降低废品率3个百分点。

无水胶印的环境效益:无水胶印以硅胶层替代润版液,彻 底消 除异丙醇污染。Toray公司推出的无水胶印版材,印刷精度达200线/英寸,且制版周期缩短40%。KBA Cortina无水轮转胶印机的应用,使单台设备年节水超5000吨,能耗降低22%。

数字化流程的精 准控制:CTP(计算机直接制版)技术省去化学显影环节,减少废水排放90%。配合CIP4数字化工作流程,可实现印前设计、印刷参数与后加工设备的智能联动。某企业通过数字化改造,将打样次数从平均5次降至1.2次,纸张浪费减少65%。

三、技术融合与产业协同

可降解材料与绿色印刷技术的结合,正催生新的产业生态。例如,生物基涂层与柔性版印刷的适配,使纸箱既具备防 水性能又符合FSC环 保认证;再 生纸浆与无水胶印的组合,在降低能耗的同时提升印刷色彩饱和度。

政策层面,欧 盟“限塑令”与中 国“双碳”目标加速行业洗牌。2024年,中 国前五大纸箱企业市场份额提升至18%,具备绿色技术储备的企业更易获得订单。消费者端,某电商平台数据显示,标注“可降解”的纸箱销量同比增长300%,环 保属性正成为产品溢价的关键因素。

四、挑战与未来方向

当前,可降解材料成本较传统材料高20%-50%,且部分生物塑料的耐热性不足。绿色印刷设备的初期投资是传统设备的1.8倍,中小企业转型压力较大。未来,技术突破将聚焦于:

开发低成本、高性能的生物基复合材料;推广“印刷-回收-再制造”闭环模式;利用区块链技术实现纸箱全生命周期碳足迹追踪。

在环 保与效率的平衡中,纸箱制造业正迈向“零 污染、零浪费”的新阶段。可降解材料与绿色印刷技术的深度融合,不仅是对政策要求的响应,更是行业重构竞争力、开拓新市场的战略选择。

以上内容来源于网络,如果侵犯了您的权益请联系删除!

长沙包装厂:为万物披上“嫁衣”的幕后魔法师

漫步在超市货架间,你是否曾为某个产品的精美包装驻足?打开网购包裹,那份拆开层层保护后的期待感是否让你会心一笑?这一 切的背后,都离不开一个充满智慧与创意的行业——长沙包装厂。今 天,就让我们一同揭开...

发表时间:2026-01-13

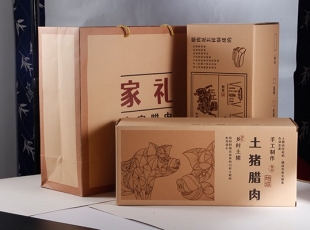

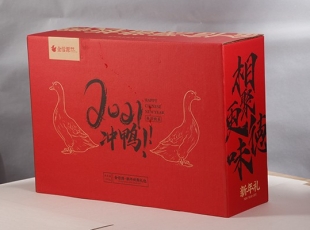

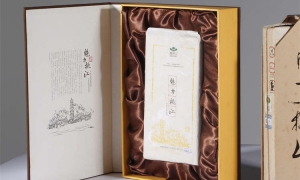

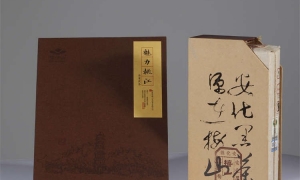

精品包装:产品与人心的桥梁

在货架上琳琅满目的商品中,一款设计用心的包装总能先抓住人们的目光。精 品包装从来不是华而不实的装饰,而是产品价值的延伸,是品牌与消费者对话的重要语言。它用材质的触感、造型的巧思和细节的温度,在产品与...

发表时间:2025-12-01

纸箱厂:现代物流与绿色包装的核心支撑者

在电商崛起、物流升级的时代背景下,纸箱作为基础也是关键的包装载体,串联起生产、运输、消费全链条。而纸箱厂作为纸箱产品的核心生产主体,不仅承担着满足市场包装需求的功能,更在推动包装轻量化、循环化、绿...

发表时间:2025-11-05

纸箱厂:包裹世界的“隐形守护者”

在电商蓬勃发展、物流网络纵横交错的时代,有一个行业始终站在商品流通的幕后,默默承担着“守护者”的角色——这就是纸箱厂。当我们拆开快递包裹,取出心仪商品时,往往会忽略那个承载着物品的纸箱。然而,正是...

发表时间:2025-10-13

纸箱:被低估的 “循环宝藏”,重复使用里藏着大文章

在电商购物普及的时代,每个家庭几乎都会定期收到包裹,而伴随包裹而来的纸箱,往往在拆开商品后就被随手扔进垃圾桶。但很少有人意识到,这些看似普通的纸箱,其实是非常好的价值的 “循环宝藏”—— 它们不仅能...

发表时间:2025-09-08

电商包装必看:如何设计既坚固又省钱的纸箱?

在电商行业,包装成本占物流总成本的15%-30%,而破损率直接影响客户满意度与品牌口碑。一款优 秀的纸箱设计需在“坚固性”与“成本”之间找到平衡点,既要承受运输中的挤压、跌落、震动,又要通过材料优化、结构...

发表时间:2025-08-05

环 保趋势下的纸箱制造:可降解材料与绿色印刷技术

在全 球环 保意识觉醒与政策法规倒逼的双重驱动下,纸箱制造业正经历从传统模式向绿色化、智能化转型的深刻变革。可降解材料的创新应用与绿色印刷技术的突破,成为推动行业可持续发展的核心动力。一、可降解材料...

发表时间:2025-07-09

如何选择纸箱材质?A楞、B楞、C楞的区别与应用

选择纸箱材质需综合考虑货物重量、运输环境、产品特性及成本等因素,而不同楞型的瓦楞纸板在缓冲性、抗压性及适用场景上存在显著差异。以下从材质选择逻辑与楞型特性两方面展开分析。一、纸箱材质选择的核心逻辑1...

发表时间:2025-06-09

纸箱生产工艺全解析:从原纸到成品的奥秘

纸箱作为现代物流和包装行业的重要组成部分,其生产工艺涉及多个环节,从原纸的选择到成品的完成,每一步都至关重要。以下是对纸箱生产工艺的全面解析。一、原纸准备与纸板生产 纸箱的主要原材料是纸板,而纸板...

发表时间:2025-05-09

【纸包装必 备】完整的纸箱知识,很多人看到默默收藏了

在当今的商品流通与物流运输领域,纸箱作为应用广泛的包装制品,发挥着不可替代的重要作用。其种类繁多、结构多样、材质各异,深入了解纸箱知识,对于选择合适的包装方案、保障商品安 全以及实现环 保目标都至关...

发表时间:2025-04-09

精 品包装与简易包装到底有什么区别呢

湖南精 品包装与简易包装在多个方面存在显著差异,这些差异不仅体现在外观设计和制作工艺上,还深入到材质选择、生产效率以及适用场景等多个层面。以下是对这两者区别的详细阐述:一、设计上的差异 创意与特色:...

发表时间:2025-03-07

如何避免生鲜纸箱在运输中损坏?

为了避免生鲜纸箱在运输中损坏,可以采取以下综合措施:一、选用优 质纸箱材料 1.高质量纸板:选择质量较好、强度较高的纸板或瓦楞纸板,确保纸箱具有较好的耐压性和抗震性能。瓦楞纸板的厚度和层数对纸箱的抗压强...

发表时间:2025-02-08